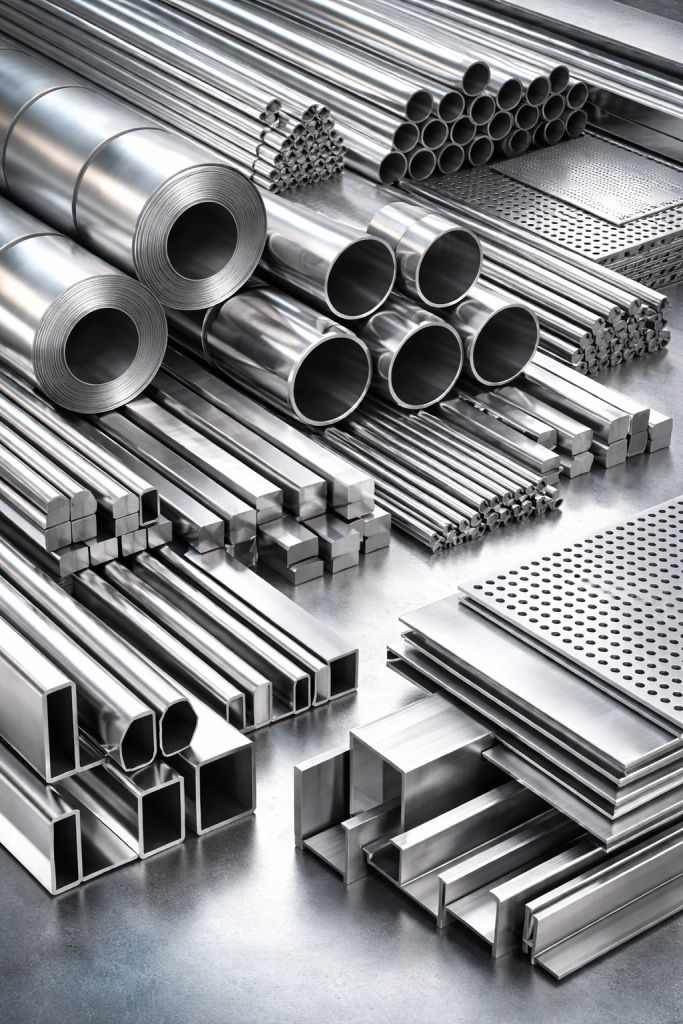

Как проверить качество металлопроката?

Металлопрокат проходит сложный путь производства от первичной плавки до финишной проверки. Однако даже при строгом соблюдении технологий в металле периодически проявляются дефекты, которые могут привести к его ускоренному износу или даже аварийным ситуациям. Чтобы предотвратить подобные риски, важно оценивать материал не только визуально, но и с помощью других методов. Разберемся, какие дефекты встречаются в металлопрокате и как их можно обнаружить.

Все дефекты металла можно разделить на наружные и внутренние. Наружные дефекты легко заметить при визуальном осмотре. Это всевозможные трещины, расслоения, окалины, вмятины и неровности. Например, при производстве стальных листов может образоваться волнистость поверхности, что указывает на неправильную прокатку или термическую обработку. Внутренние дефекты обнаружить сложнее, так как они скрыты внутри металла. К ним относятся пористость, пустоты, неметаллические включения и микротрещины. Такие дефекты могут возникнуть из-за некачественного сплава, нарушения технологии литья или прокатки. Выявить их можно только с помощью специальных методов контроля, таких как ультразвуковая дефектоскопия или рентгеновский анализ.

Критерии качества металлических изделий

При оценке качества металлопроката важно учитывать материал изготовления. Алюминий ценится за легкость и коррозионную стойкость, но при этом он мягкий и менее прочный, чем сталь. Сталь, в свою очередь, обладает высокой твердостью и устойчивостью к нагрузкам, но без должной защиты может ржаветь. Медь известна своей высокой электропроводностью, но чувствительна к механическим повреждениям. Латунь (сплав меди и цинка) отличается прочностью и пластичностью, но может изменять цвет из-за окисления. Каждый из этих материалов должен соответствовать определенным требованиям по химическому составу и механическим свойствам.

Одним из ключевых параметров проверки качества является технология производства. Металлопрокат может изготавливаться методом горячей или холодной прокатки. Горячекатаный металл имеет окалину на поверхности, что может потребовать дополнительной обработки. Холоднокатаный, напротив, отличается гладкостью и высокой точностью размеров, но более подвержен внутренним напряжениям, что иногда требует дополнительного отжига. Также важно учитывать, как выполнялось легирование и термообработка, поскольку эти процессы влияют на прочность, твердость и устойчивость металла к внешним воздействиям.

Соответствие стандартам — еще один показатель качества. В России контроль осуществляется по ГОСТам, которые регламентируют состав сплава, механические свойства, точность размеров и предельно допустимые дефекты. Например, если стальная арматура используется в строительстве, она должна соответствовать ГОСТ 5781-82, а листовая сталь — ГОСТ 19903-2015. Если в документации указаны параметры, не соответствующие этим стандартам, это повод усомниться в качестве изделия.

На практике первым и самым доступным способом проверки является визуальный осмотр. Нужно обратить внимание на поверхность металла: она должна быть ровной, без глубоких царапин, трещин и ржавчины. Если на алюминиевом листе заметны пятна окисления, значит, материал уже начал разрушаться. У стали появление темных пятен или пузырьков может свидетельствовать о начальной стадии коррозии. У латунных изделий потемнение или зеленоватый налет говорит о контакте с влагой и химическими реагентами.

Помимо внешнего вида, необходимо учитывать механические свойства. Прочность, пластичность и твердость металла определяются испытаниями на разрыв, изгиб и удар. Например, если взять стальной прут и согнуть его, качественный металл вернется в исходное положение без трещин. Алюминиевые листы легко поддаются изгибу, но не должны ломаться или крошиться. Латунные изделия обладают высокой пластичностью, но, если материал слишком мягкий, это может указывать на повышенное содержание свинца и, как следствие, невысокую прочность.

Пять категорий качества металлопроката

Вся металлопродукция условно делится на пять категорий качества, которые зависят от назначения, технологии производства и степени допустимых дефектов. К первой категории относятся изделия без видимых дефектов, произведенные с высокой точностью. Они используются в машиностроении, авиастроении и других сферах, где требуется абсолютная надежность. Вторая категория допускает минимальные отклонения от стандартов и применяется в строительстве и промышленности. Третья категория включает изделия с небольшими дефектами, которые не влияют на механические свойства; такой металл часто используют для сварных конструкций. Четвертая категория представляет собой металлопрокат с допустимыми отклонениями и незначительными повреждениями, применяемый в менее ответственных сферах, например в сельском хозяйстве. Пятая категория — это металл с выраженными дефектами, который идет на переработку.

Этапы проверки качества металлопроката для покупателя

Покупатель, желающий приобрести качественный металлопрокат, должен обратить внимание на несколько ключевых моментов.

Первым шагом является изучение сопроводительных документов и маркировки. К каждому виду металлопроката должен прилагаться сертификат качества, в котором указывается его химический состав, механические свойства и соответствие государственным стандартам. Если документы отсутствуют или содержат размытые формулировки, есть вероятность, что металл не отвечает требованиям.

Второй этап — визуальный осмотр. Важно внимательно изучить поверхность металла. Он должен быть ровным, без ржавчины, трещин, сколов и других повреждений. Например, если на арматуре есть следы коррозии, это говорит о том, что она хранилась в ненадлежащих условиях. Алюминиевые листы не должны иметь вмятин и царапин, так как это может свидетельствовать о нарушении технологии производства.

Третий шаг — измерение габаритов. Даже небольшие отклонения от заявленных размеров могут сыграть решающую роль в дальнейшем использовании. Если, например, двутавровая балка отличается по толщине от заявленной, это может привести к снижению несущей способности конструкции и даже её обрушению. Измерить толщину, длину и ширину можно с помощью штангенциркуля, рулетки или микрометра.

Этапы лабораторного контроля

В промышленных масштабах оценка качества металлопроката включает в себя лабораторные испытания, которые позволяют выявить скрытые дефекты.

Первый анализ касается химического состава металла. В лаборатории исследуют процентное содержание углерода, кремния, марганца и других элементов. Например, если сталь содержит слишком много серы и фосфора, это ухудшает её пластичность и прочность.

Второй этап — выявление вредных примесей. Даже если металл визуально выглядит идеально, он может содержать невидимые загрязнения. Например, повышенное содержание кислорода в медном прокате может привести к образованию пор и ухудшению электропроводности.

На последнем этапе проводят тестирование на дефекты, не выявленные визуально. Для этого используют ультразвуковую, рентгеновскую и магнитную дефектоскопию. Такие методы помогают обнаружить микротрещины, пустоты и включения, которые могут привести к разрушению конструкции в процессе эксплуатации.

Качество металлопроката определяется рядом параметров, включая химический состав, механические свойства, геометрические характеристики и наличие дефектов. Для контроля этих показателей применяются стандарты, такие как ГОСТ 22536, ГОСТ 7564-97, ГОСТ 11701-84 и другие. Например, ГОСТ 22536 регламентирует методы испытаний проката из углеродистой и низколегированной стали, устанавливая требования к механическим характеристикам, таким как предел прочности, относительное удлинение и ударная вязкость. ГОСТ 7564-97 определяет способы выявления дефектов, включая визуальный контроль, ультразвуковую дефектоскопию и магнитопорошковый метод — и так далее. Благодаря этим стандартам можно определить наличие трещин, расслоений или скрытых дефектов, которые могут существенно снизить надежность материала.

Преимущества выбора качественного металлопроката очевидны. Во-первых, это надежность. Хороший металл не деформируется под нагрузками, выдерживает механическое воздействие и не теряет своих свойств со временем. Это особенно важно в строительстве, где от прочности конструкций зависит безопасность людей. Например, при возведении многоэтажных зданий или мостов использование низкокачественного металла может привести к разрушению конструкций и авариям.

Во-вторых, экономичность. Хотя качественный металлопрокат может стоить дороже, его использование снижает затраты на ремонт и замену деталей. Например, в машиностроении детали, изготовленные из прочного и надежного металла, служат дольше, что позволяет снизить расходы на их замену и обслуживание.

В-третьих, безопасность. Некачественный металл может содержать скрытые дефекты, которые приводят к авариям. В строительстве, где нагрузки на металлоконструкции огромны, использование проверенного материала исключает риск разрушений. Например, несущие балки, выполненные из качественного металла, выдерживают значительные нагрузки, не деформируются и не теряют своих свойств даже при резких перепадах температуры.

Наконец, эстетика. В производстве архитектурных элементов и дизайнерских решений внешний вид металлопроката играет не последнюю роль. Гладкая, ровная поверхность без ржавчины и деформаций обеспечивает привлекательный внешний вид готовых конструкций. Например, при изготовлении лестничных ограждений, фасадных панелей или декоративных элементов использование качественного металла позволяет достичь безупречного результата.

Таким образом, проверка металлопроката перед покупкой необходима, чтобы избежать проблем при его использовании. А следование нормативам и внимательное отношение к качеству позволяют получить материал, который обеспечит долговечность, безопасность и экономическую выгоду в любых сферах применения.